|

Rechte Tragfläche im Anfangsstadium - ohne Aussparungen, lose zusammengesteckt |

Der wichtigste Teil von jedem Flugapparat: Die Tragflächen. Unsere beiden Flügel haben eine Länge von je 3m, eine Flügeltiefe von 1,20m, eine Profilhöhe von 0,15m und wiegen jeweils etwa 15kg. Die gesamte Spannweite mit Randkappen und Rumpf beträgt damit ziemlich genau 7m. Der Winkel zwischen Querachse und angestellter Tragflächenhälfte, die V-Form, beträgt 2,16°. Die bei uns verwendete, auftriebserzeugende Profilform heißt Clark-Y - ein aus dem Segelflug stammendes, gutmütiges und relativ langsames Profil. Die Tragflächen sind nicht freitragend, sondern zum Fahrwerk hin mit zwei 30mm Alurohren abgestrebt. Und da es ein Hochdecker ist, sind diese |

Ca. 3kg Gewichtsersparnis durch Aussparen von Rippen und Holmen |

|

Linke Tragfläche - Rippen mit Lochkreissäge bearbeitet |

unmittelbar vor dem Verharzen der Flügel. Alles ist ausgespart und alle Einzelteile sind feritg |

|

|

über dem Cockpit am Rumpf befestigt. Die Abstrebungsrohre sind dabei an Edelstahlstreifen befestigt, diese wiederum angeschraubt an Aluminiumblechen zwischen den Holmen. Somit ist ein fester Verbund zwischen Abstrebung und Tragfläche hergestellt. Die grundlegende Konstruktion der Tragflächen besteht aus je 11 Rippen, 2 Doppel-T-Holmen (Haupt- und Hilfsholm), Endleiste und Nasenleiste. Die Rippen haben einen Abstand von ca. 0,3m und sind alle aus 8mm Pappelsperrholz. Nur die Wurzelrippe und die Rippe, an der die Abstrebung angebracht ist sind aus 10mm "Türensperrholz" gefertigt. Um die Doppel-T-Holme aufzubauen, haben wir in die Holmleisten Nuten gefräst, in denen 3mm |

Unmengen Schraubzwingen und eine Stunde Stress – Ergebnis unserer „Verharzungsaktion“ |

Robin und Christoph beim Einpassen des Querruders - der Flügel ist dazu schon verharzt |

|

Dirk mit der umfunktionierten Silikonspritze - hier zum Füllen der Spalten |

Der fertige rechte Flügel mit Randkappe- fertig zur Endmontage |

|

|

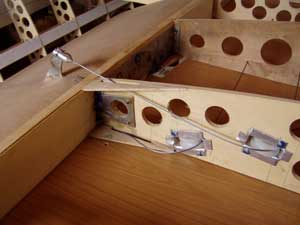

Sperrholzbrettchen mit senkrechter Maserung eingesetzt wurden. Die Endleiste besteht aus zwei 3mm Sperrholzstreifen, diese sind spitzwinklig verharzt und bilden die Abrisskante der Tragfläche. Nasenleiste und Hauptholme haben wir genau wie jede einzelne Rippe auf Anraten des Prüfers nach einem bestimmten Muster ausgespart, um dadurch Gewicht zu reduzieren. Die Querruder sind ebenso wie die Leitwerksflächen aus Styropor gefertigt, das heißt mit einem Glühdraht geformt und anschließend mit Stoff bespannt. Sie sind jeweils 1,20m lang und werden entsprechend gegenläufig mit zwei 2mm Stahlseilen angelenkt. Ein 12mm Alurohr dient als Führungsstange der Ruder. Sie ist mit drei Aluminiumführungen am Flügel befestigt. Nachdem all diese einzelnen Teile fertig waren und wir zur Verstärkung noch kleine Dreiecksleisten ausgesägt hatten, konnten die gesamten Einzelteile der Flügel zusammengeharzt werden. Zu diesem Zweck besorgten wir uns eigens für den bemannten Flugzeugbau zugelassenes 45min. Epoxydharz. Jetzt sind wir gerade damit beschäftigt die Abstrebungsrohre auf die richtige Länge zu bringen und an den Edelstahlaufnahmeblechen zu montieren. Danach kann dann der Tragflächenbau mit dem Einsetzen von Styroporformstücken in den oberen und unteren Anströmbereichen der Flügel fortgesetzt werden. Diese Maßnahme soll verhindern, dass die Strömung den vorderen Flügelbereich "eindrückt" und so ungünstige Strömungen hervorruft. Wenn dies abgeschlossen ist, müssen nur noch die Querruderseile eingefädelt werden und letztendlich alles mit Stoff bespannt werden. Als Spannlack verwenden wir eine Nitrolösung, die im Segelflugbereich zur Oberflächenversiegelung Verwendung findet. Wir erhielten diese vom Flugplatz Großrückerswalde zur Bauunterstützung gesponsert. Vielen Dank dafür! |

||

|

Die Querruderanlenkung mit Umlenkrollen |

Der komplette Flügel im Rohbau |

Nach dem Einarbeiten der Versteifung des Profils |

|

Nachdem alle beide Flächen mit Spachtelmasse verputz und auf Ebenheit geschliffen wurden kommt nun die Bespannung an die Reihe. Stück für Stück werden die Stoffbahnen auf jeder Seite mit Aceton an den vorher eingeriebenen Klebstoff angelöst und verklebt. Dadurch können wir ohne dass schon irgendwo der Leim aushärtet alles sauber ohne Falten nach und nach festkleben. Danach erhält jede Seite einen kompletten Anstrich mit Parkettlack bevor die freihängenden Stoffteile mit dem Fön gespannt werden. Zum Schluss erhalten die freihängenden Bereiche noch den Anstrich mit Spannlack. |

||

|

beim Bespannen der Flügelunterseite |

die fertig bespannte Unterseite - noch ungefönt |

bei der Bespannung der Randkappe |